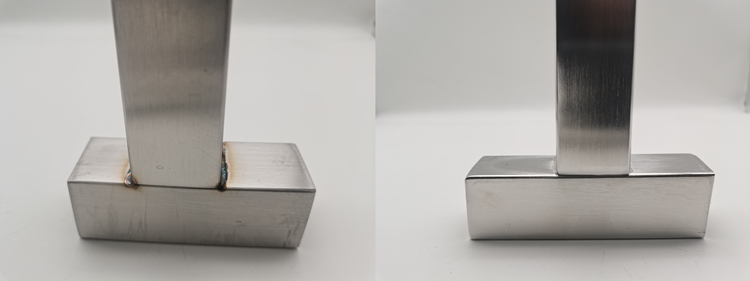

电解抛光在许多工业中被广泛应用,用于提高工件表面的质量和光洁度。然而,一些情况下,电解抛光后工件的棱角处及尖端会出现过腐蚀的问题,影响到工件的完整性和寿命。本文将探讨引起这些问题的原因,并提供解决方案来减少或避免这种腐蚀现象的发生。

电解抛光是一种通过在电解液中施加电压的方法,使工件表面的不均匀物质被溶解,从而实现表面光洁度的提高。然而,在电解抛光过程中,工件的棱角和尖端处往往更容易出现过腐蚀的问题。这主要是由于以下几个原因所引起的。

原因:

1. 电场浓度效应: 电解液在工件边缘和尖端处形成电场浓度,导致工件表面的电解速率增加。这种电场浓度效应导致边缘和尖端处的金属离子浓度过高,容易引起过腐蚀现象。

2. 变质电解液: 电解液的变质可能导致工件的过腐蚀问题。变质的电解液中可能存在过高的酸性或碱性成分,或者含有过多的杂质,这会使得工件的边缘和尖端更容易受到腐蚀。

3. 电流密度不均匀: 不均匀的电流密度分布是引起过腐蚀问题的常见原因之一。如果电流密度在工件表面分布不均匀,边缘和尖端处的电流密度可能显著增加,从而导致局部过腐蚀。

解决方案:

1. 优化电解液成分: 使用高质量的电解液,并确保其成分符合规定的标准。要定期检查电解液的酸碱度和纯净度,并定期更换电解液,以避免由于变质电解液引起的过腐蚀问题。

2. 控制电流密度: 调整电解抛光设备的参数,确保电流密度在工件表面均匀分布。可以采用适当的电极设计和优化电解液流动方式来实现均匀的电流密度分布。

3. 减小棱角和尖端的曲率: 对于那些容易产生过腐蚀的工件,可以通过改变设计来减小棱角和尖端的曲率半径。这样可以减少电场浓度效应,降低边缘和尖端处的电流密度,从而减少过腐蚀的风险。

4. 控制电压和抛光时间: 适当控制电压和抛光时间,以避免过高的电场浓度和过长的抛光时间对工件棱角和尖端的影响。需要根据具体工件结构和要求来确定最佳的电压和抛光时间参数。