客户概况与需求背景

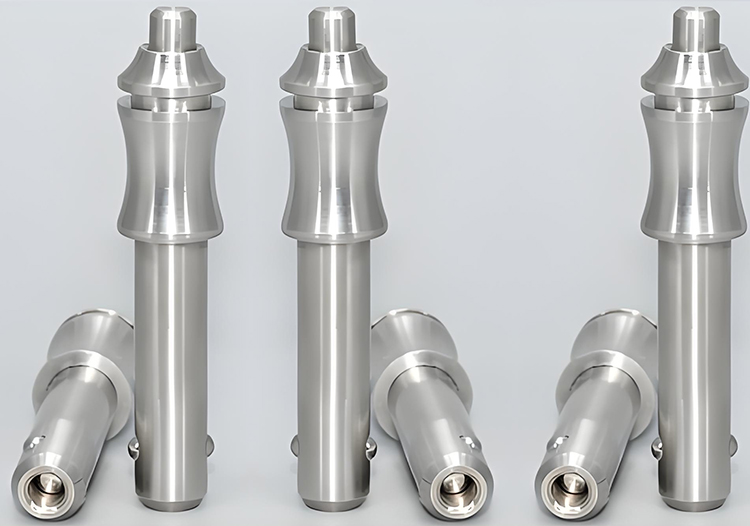

这次合作的客户位于中国湖南省湘潭市,隶属于一家知名的兵器装备集团公司,专注于高端武器装备的研发与制造。在精密制造过程中,该集团面临一个关键挑战:如何有效去除其316不锈钢活塞配件上的微小毛刺,并显著提升部件表面的粗糙度,以确保装备的可靠性和使用寿命。316不锈钢以其优异的耐腐蚀性和机械性能被广泛应用于复杂工况中,但其加工后表面处理一直是行业难题,特别是对于高精度要求的军工产品而言。

技术背景与内容

针对这一挑战,凯盟公司,作为表面处理技术领域的专家,提出了采用自主研发的不锈钢电解抛光液进行处理的解决方案。电解抛光是一种基于电化学反应原理的金属表面处理技术,通过控制电流密度、电解液成分和温度等参数,在不改变工件尺寸的前提下,实现高效去毛刺和表面光亮化。凯盟公司的不锈钢电解抛光液特别针对316不锈钢材质优化配方,能够深入微观结构,均匀去除表面缺陷,同时增强表面的耐蚀性和美观度。

实施过程

1. 前期准备:首先,凯盟公司与客户进行了详细的技术交流,了解具体工件的尺寸、形状及现有表面状态,随后定制了专属的电解抛光工艺流程。

2. 样品测试:选取代表性活塞配件进行小批量试验,调整电解液浓度、电流密度和处理时间,直至达到最佳抛光效果,同时确保不会对材料性能造成负面影响。

3. 工艺优化与规模化应用:基于样品测试结果,进一步优化工艺参数,并为客户提供现场技术支持,安装专用电解槽设备,培训操作人员,确保大规模生产的一致性和效率。

4. 质量控制:实施过程中,引入严格的在线检测机制,利用光学显微镜、表面粗糙度仪等设备监控每批次工件的处理效果,确保所有产品均达到客户标准。

实施效果

经过凯盟公司专业且细致的技术服务,客户316不锈钢活塞配件的表面质量得到了显著提升:

毛刺去除率:高达99%,极大降低了装配过程中的摩擦损伤风险。

表面粗糙度:由原先的Ra 0.8μm降低至Ra 0.2μm以下,提升了装备的密封性能和使用寿命。

生产效率:相比传统手工打磨方式,电解抛光工艺大幅缩短了处理时间,提高了生产效率约50%。

成本节约:长期来看,自动化程度高、耗材消耗少的电解抛光工艺降低了综合处理成本。

凯盟公司凭借其在表面处理领域的深厚技术积累,成功解决了客户在精密部件表面处理方面的难题,不仅提升了产品品质,还帮助客户实现了生产效率和经济效益的双重提升。此案例充分展示了凯盟公司技术实力与客户服务能力,为双方后续更深层次的合作奠定了坚实基础。欢迎来电垂询15817781550。