在工业表面处理领域,不锈钢酸洗钝化液与酸洗钝化膏是两种常见工艺材料。两者虽目标一致——去除氧化层并形成钝化膜,但技术特性差异显著。以下从五个维度解析其核心区别:

一、形态与物理性质

酸洗钝化液为液态,具备良好流动性,适用于浸泡、喷涂等工艺。

酸洗钝化膏呈粘稠膏状,具有流挂性和强附着力,可精准涂抹于垂直或复杂表面。

两者的物理形态差异直接决定了使用场景和操作方式。

二、适用场景与工件类型

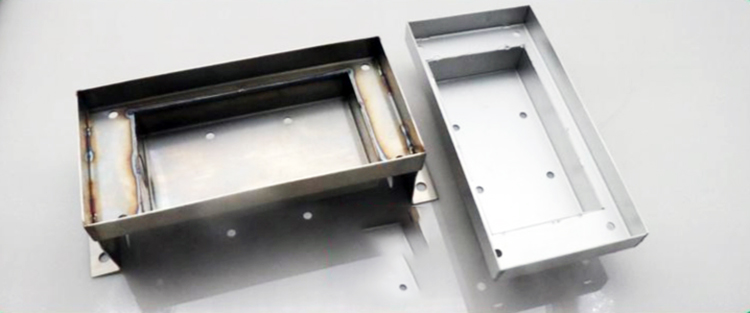

钝化液更适合中小型标准化工件,如螺栓、管道、医疗器械等,可通过批量浸泡实现高效处理。

钝化膏则针对大型设备(储罐、射流塔等)或无法浸泡的焊接部位,通过局部涂抹完成处理,避免拆卸成本。

三、操作工艺与效率

钝化液采用浸泡/喷淋工艺,操作简便且处理速度快,适合自动化产线。

钝化膏需人工涂抹并控制反应时间,对操作技术要求较高,但能实现复杂结构的均匀覆盖。

四、处理效果与性能指标

两者均能形成银白色钝化膜,提升耐蚀性:

钝化液处理后表面呈均匀亚光色,盐雾测试可达500小时以上。

钝化膏钝化膜更致密,抗蚀电位提升700mV以上,尤其适合高盐雾环境。

两者均通过蓝点测试验证钝化完整性。

五、生产成本与工艺复杂度

钝化液生产工艺简单,原料溶解混合即可完成,单位成本较低。

钝化膏需严格把控投料顺序、搅拌速度及温度,合成稳定膏体的技术门槛和能耗成本更高。

选择建议

选择时需综合考量工件尺寸、生产条件和性能需求:

批量小型件优先选择钝化液,兼顾效率与经济性;

大型设备/局部处理推荐钝化膏,避免浸泡设备投入;

高耐蚀场景(如海洋工程)建议采用钝化膏强化防护。

通过精准匹配材料特性与工艺需求,可最大化提升不锈钢件的抗腐蚀性能,实现降本增效目标。

凯盟公司专业为金属产品提供高耐蚀、钝化防锈整体解决方案,欢迎来电垂询15817781550。